تاریخچه رزین های تعویض یونی

رزین های تعویض یونی ذرات جامدی هستند که می توانند یون های نامطلوب در محلول را با همان مقدار از یون مطلوب با بار الکتریکی مشابه جایگزین کنند.

در سال 1850 یک خاک شناس انگلیسی متوجه شد که محلول سولفات آمونیمی که به عنوان کود شیمیایی بکار میرود : در اثر عبور از لایه های ستونی از خاک ، آمونیوم خود را از دست می دهد بگونه ای که در محلول خروجی از ستون خاک : سولفات کلسیم در محلول ظاهر می شود.

این یافته توسط دیگران پیگیری شد و متوجه شدند که سیلیکات آلومینیوم موجود در خاک قادر به تعویض یونی می باشد . این نتیجه گیری با تهیه ژل سیلیکات آلومینیوم از ترکیب محلول سولفات آلومینیوم و سیلیکات سدیم به اثبات رسید . بنابراین اولین رزین مصنوعی که ساخته شد سیلیکات آلومینیوم بود.

به رزین های معدنی ، زئولیت می گویند و در طبیعت سنگهایی یافت می شوند که می توانند کار زئولیت سنتزی را انجام دهند. این مواد ، یون های سختی آور آب ( کلسیم و منیزیم ) را حذف می کردند و بجای آن یون سدیم آزاد می کردند. از اینرو به زئولیت های مشهور شدند که استفاده از آن در تصفیه آب مزایای زیادی داشت چون احتیاج به استفاده از مواد شیمیایی نبود و اثرات جانبی هم نداشتند . اما زئولیت های سدیمی دارای محدودیت هایی بودند. این زئولیت ها می توانستند فقط سدیم را جایگزین کلسیم و منیزیم محلول در آب نمایند و آنیونها بدون تغییر باقی می ماندند. از اینرو آب تصفیه شده با زئولیت های سدیمی به همان اندازه آب خام ، قلیائیت ، سولفات ، کلراید و سیلیکات دارند.

واضح است که چنین آبی برای صنایع مطلوب نیست . مثلاً بی کربنات سدیم محلول در آب می تواند مشکلاتی را در مراحل بعدی برای دیگ بخار بوجود آورد. زیرا در اثر حرارت به سود و گاز دی اکسید کربن تبدیل می شود. سود یکی از عوامل مهم در خوردگی موضعی در نیروگاه است که بحث مختص به خودش را دارد.

گاز دی اکسید کربن موجود در بخار آب در اثر میعان بخار به صورت اسید کربنیک در می آید که باعث خوردگی لوله های برگشتی می شود که بخار آب خروجی از توربین را به کندانسور می برند.

یکی دیگر از اشکالات مهم استفاده از زئولیت های سدیمی ، عدم کاهش غلظت سیلیس در آب تصفیه شده می باشد که یکی از خطرناک ترین ناخالص های آب تغذیه دیگ بخار در فشارهای زیاد می باشد.

تحقیقات برای رفع عیوب زئولیت های سدیمی ادامه یافت تا آنکه در اواسط دهه 1930 در هلند زئولیت هایی ساخته شد که بجای سدیم فعال ، هیدروژن فعال داشتند . این زئولیت ها که به تعویض کننده های کاتیونی معروف شدند ، می توانستند تمام نمک های محلول در آب را به اسیدهای مربوطه تبدیل کنند.

دی اکسید کربن تولید شده را می توان توسط هوا دهی یا هوا زدایی از محیط حذف کرد . لذا با این روش تمام قلیائیت بی کربناتی حذف می شود. رزین های کاتیونی هیدروژنی جدید ، سیلیس نداشته و علاوه بر این قادرند همزمان هم سختی آب را حذف کنند و هم قلیائیت آب را کاهش دهند.

آب خروجی از تعویض کننده کاتیونی هیدروژنی ، اسیدی است و باید خنثی شود . این کار با اضافه کردن قلیا ( باز ) یا مخلوط کردن خروجی تعویض کننده کاتیونی هیدروژنی با خروجی تعویض کننده سدیمی ( زئولیت ) امکان پذیر است.

تعویض کننده های کاتیونی هیدروژنی هم دارای محدودیت هایی هستند . هنوز آنیون ها ، مثل سولفات ، کلراید و سیلیکات حذف نمی شوند.

برای بهبود تکنولوژی تصفیه آب گام های اساسی در سال 1944 برداشته شد که باعث تولید رزین های تعویض یونی آنیونی شد. رزین های کاتیونی هیدروژنی تمام کاتیون های آب را حذف می کنند و رزین های آنیونی تمام آنیونهای آب از جمله سیلیس را حذف می نمایند . در نتیجه می توان با استفاده از هر دو نوع رزین ، آب بدون یون تولید کرد. پیشرفت های بعدی که در دهه 1950 حاصل شد منجر به اختراع و تولید رزین های تعویض یونی ضعیف گردید که صرفه جویی قابل توجهی در مصرف مواد شیمیایی مورد نیاز برای احیاء رزین ها را باعث شد.

سایر مطالب :

- سختی آب

- رابطه بین خوردگی و سختی

- روش آزمون سختی آب

- کنترل سختی آب

- کاهش سختی آب با روش آهک زنی

- سبک کردن آب با استفاده از آهک

- آنالیز آب پس از آهک زنی

- رزین های تعویق یونی

- تاریخچه رزین های تعویض یونی

- شیمی رزین ها

- ظرفیت رزین

- انواع رزین های تعویض یونی

- مقایسه رزین های ضعیف و قوی

- طرز کار دستگاه های تعویض یونی

- احیاء رزین ها

- استفاده از چند فیلتر رزین

- دستگاه تعویض یونی مختلط

- آلودگی رزین ها

- نگهداری رزین ها

- رزین های تجارتی

- طراحی واحد سختی گیر و شرح اجزاء آن

- محاسبه حجم رزین

- میزان نمک و زمان لازم برای احیاء رزین ها

- قشر شن نگهدارنده

- یک مثال کامل طراحی

- مشخصات فنی سختی گیر آب مدل « W.S »

جهت دریافت مطالب کامل با ایمیل زیر مکاتبه نمایید:

.

.

.jpg)

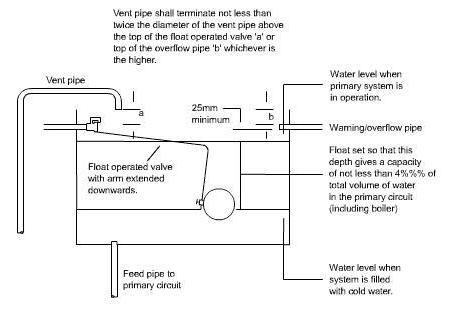

و V مقدار حجم منبع انبساط با واحد Liter میباشد.

و V مقدار حجم منبع انبساط با واحد Liter میباشد.

.

.  .

.